磁鐵生產的核心工藝與技術突破

來源:宇恒磁業 發布時間:2025-12-14 點擊:35

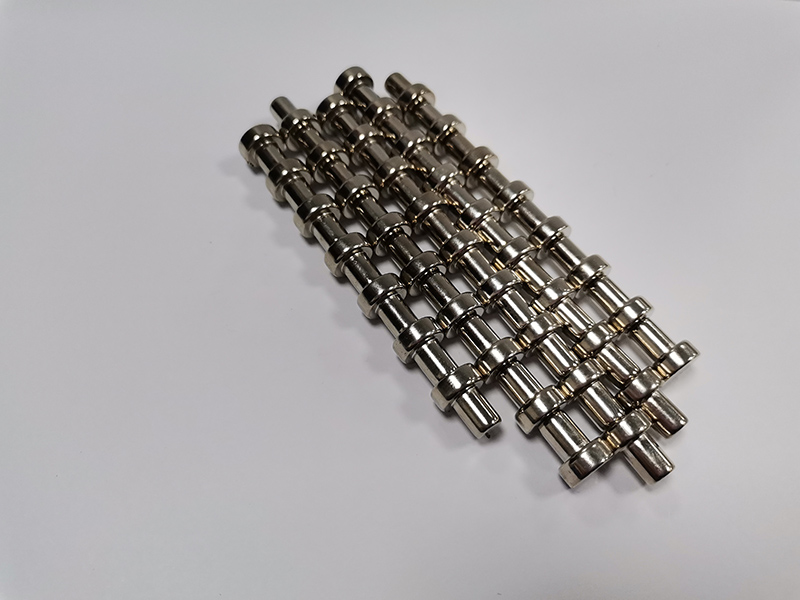

磁鐵作為現代工業不可或缺的基礎材料,其生產過程融合了材料科學、精密制造與質量控制等多重技術。作為磁鐵生產廠家,我們始終致力于優化工藝、提升性能,以滿足不同行業對磁力的精準需求。

磁鐵生產的第一步是原料選擇與配比。以釹鐵硼磁鐵為例,需精選高純度稀土金屬鎢、鐵、硼等原料,按嚴格比例混合后進行熔煉。熔煉過程需在真空或惰性氣體保護下完成,避免氧化影響磁性。熔煉后的合金通過快速冷卻技術形成納米晶結構,這是決定磁鐵性能的關鍵步驟。

成型工藝直接影響磁鐵的磁性能與尺寸精度。傳統壓制成型需在高壓下完成,而注射成型則適用于復雜形狀磁鐵的生產。成型后的毛坯需經過多道燒結工序,在高溫下使晶粒長大并定向排列,形成強磁疇結構。燒結溫度與時間的精準控制是避免磁性能衰減的核心。

磁鐵后處理環節包括表面處理、充磁與檢測。表面鍍層可防止腐蝕,延長使用壽命;充磁則需在強磁場下完成,確保磁力線均勻分布;最終通過高精度磁通計與霍爾探頭進行性能檢測,確保每批次產品符合標準。

近年來,我們引入智能化生產線,通過AI算法實時監控熔煉溫度、壓制壓力等參數,實現工藝參數的動態調整。這種技術突破使磁鐵性能穩定性提升30%,生產效率提高20%。未來,我們將繼續探索納米涂層技術、梯度磁體設計等前沿方向,推動磁鐵性能向更高層次發展。

上一篇: 釹鐵硼磁鐵在新能源領域的應用

下一篇: